2025年12月10日

Vol.5 タンク点検保守の現場

福島第一原子力発電所では、一日に数千人の作業員による数百件におよぶ作業が日々行われています。廃炉作業の最前線をシリーズで紹介していきます。

福島第一原子力発電所

水処理センター

貯留設備グループ

佐藤 陽平

- 仕事概要

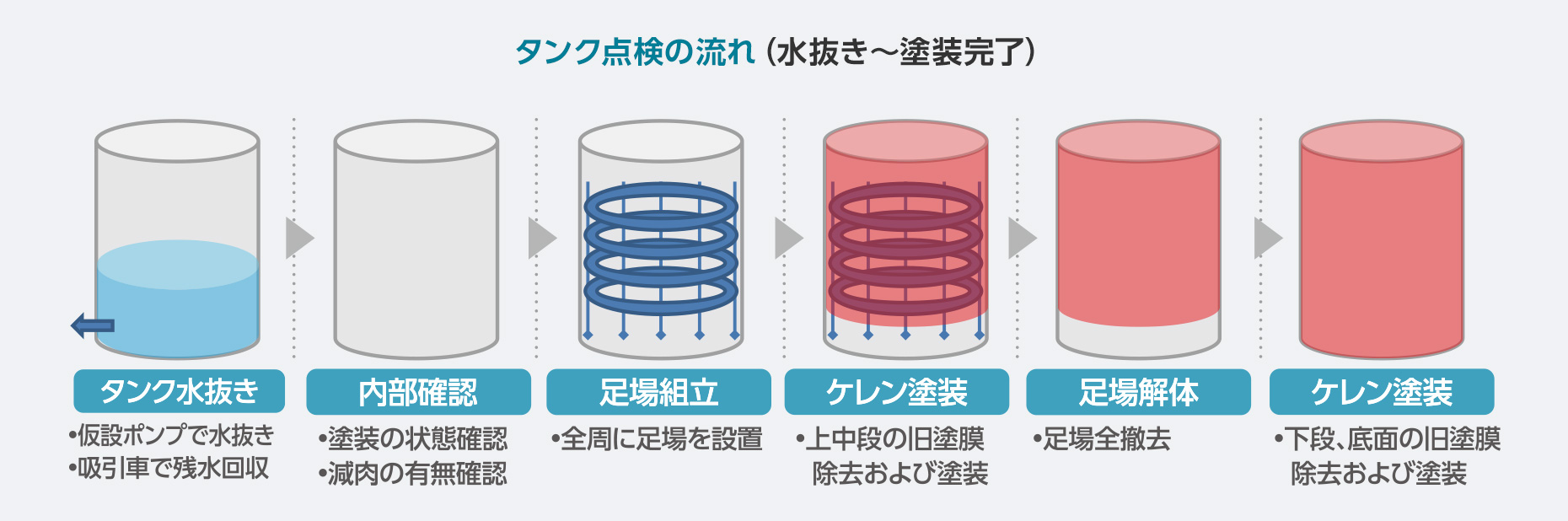

- 私たちはALPS処理水等を貯留するタンクの点検・保全を担当しています。タンクの状態を確実に把握し、長期的に安全に使い続けられるようメンテナンスすることが役割です。年次点検では、外面よりタンク側面の塗装の剥がれや、サビの目視点検、超音波による肉厚測定などの点検を行います。10年に一度の本格点検では、水抜きを行ったタンクは点検と同時に内面の塗装をやり直すことで、今後もタンクを安全に継続使用できるようにメンテナンスをしています。

タンクの安定した耐久のために求められる確かな技術

日々の改善と連携から生まれる、点検・保守クオリティ

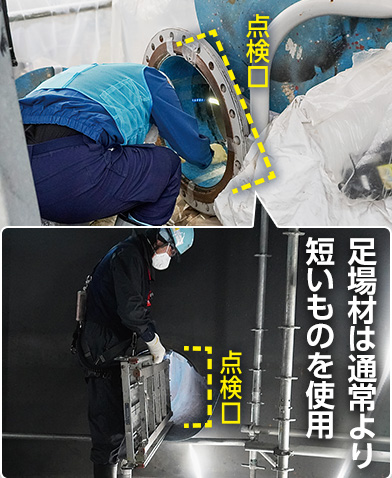

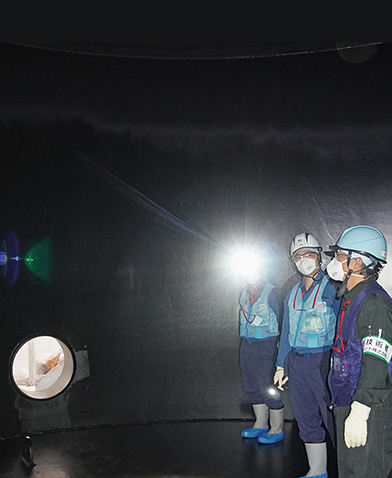

内面点検のためタンクの水を抜くには、ALPS処理水の海洋放出により空になったタンクへ水の移送を行います。移送後のタンクの残水については、まず、仮設ポンプで排水し、水位が低くなると大型吸引車で吸い上げます。その後、ろ過水で内部を洗浄し、再度吸引して最後に拭き上げを行います。水抜き時も、絶対に水を漏らさないように細心の注意を払い、ホース接続部には検知器を置くなど、細かな対策を積み重ね安全性を確保しています。タンク内部へ入るには酸欠防止のための酸素濃度測定、サーベイなどの環境モニタリングを確実に行いますが、中は暗く、点検口も狭いため、作業性が悪く、足場材を搬入するだけでも苦労します。照明の設置や安全を確保した上でタンクの上部15メートルの高さまで足場を構築します。水を抜けるタンクは、本格点検のタイミングで全面的な塗装リセットを行う方針をとっています。

こうした環境で安全かつ迅速に作業できているのは、作業員の無駄のない動きと提案力があるからです。狭い空間でも作業できるような短い資材の活用や、効率的なクランプの選定など、多くの改善提案を受けながら、安全に配慮した点検を進めています。現場の整理整頓も徹底されており、こうした連携が作業品質を高めています。

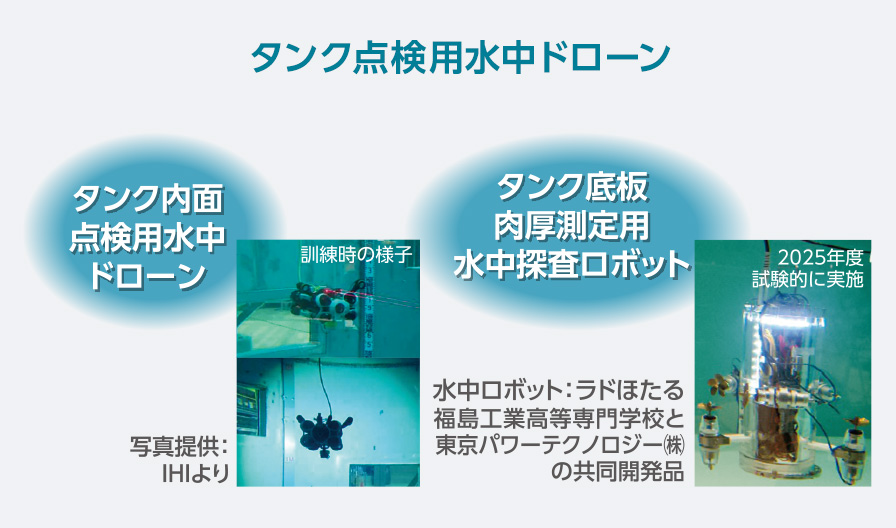

タンクの内面点検は1基で2~3ヶ月かかり、長期作業が続くため、複数タンクを並行して進められるよう体制を工夫しています。また、タンク内の水移送は、タンクへの水の受入をコントロールする部署と調整し、事前に移送先タンクを準備することで1基分の点検時間を十分確保し作業を止めることなく全体の点検進行を安定させています。水を抜けないタンクの本格点検については、水中ドローンを使用して内面の腐食状態を確認します。

タンク1,000基を10年で診る、戦略的点検サイクル

ALPS処理水を貯留しているタンクは約1,000基あるため、本格点検周期(1回/10年)を踏まえると年間約100基の点検ペースが必要です。しかし、ALPS処理水の海洋放出が開始されてまだ間もないことから、殆どのタンクは水で満たされており人は中に入れません。そこで、水中ドローンを点検に導入し「ロボットの目(撮影)」と「人間の目(映像確認)」により内面の塗装状態を点検します。1基あたり2~3日間で点検を完了することで、ようやく年間100基の内面点検が達成できます。非常にタイトな作業となりますが、デジタル技術の適切な活用により可能となりました。今年は更に水中探査ロボットによるタンク底板の板厚測定にチャレンジしています。

今このタイミングでやるべきことを妥協することなく行うことが非常に重要だと感じています。定期的な点検を確実に実施し、必要に応じて適切な補修を行うことで、地域のみなさまに安心していただき、廃炉の推進に貢献していきたいと思っています。

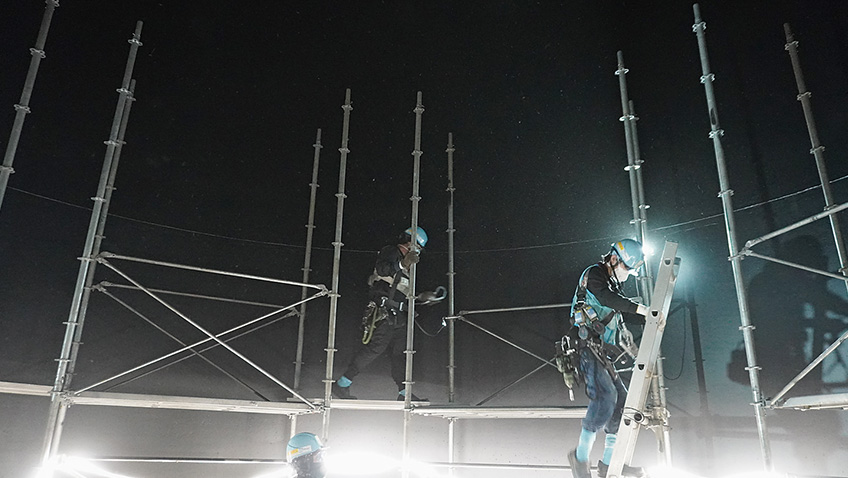

K-3タンクエリアでの溶接型タンク点検保守にともなう足場解体の現場

K-3タンクエリアにはALPS処理水を貯蔵している溶接型タンクが並んでいます。今回は、それらのタンクの内面点検・保守のために組んだ足場解体についてご紹介します!

福島第一原子力発電所

水処理センター

貯留設備グループ

波多野 颯太

- 現場でのコミュニケーションで気を付けていることは?

- 工事監理員となり経験が浅いため、現場出向した際に、自ら気づいた点などは積極的に協力企業の方々へ質問し、理解することで自らの現場力向上に寄与し協力企業の方々とのコミュニケーション構築ができるよう努めています。

- 現場での気づき、カイゼンについて

- 使用する足場材料の低減を目的として、解体した足場材を次のタンクへ運び入れて、足場の組み立てを解体と同時進行で始めます。

これにより、材料の搬入・搬出の手間を大幅に削減しています。

また、複数タンクの内面補修作業を実施することから、トラブル(対象機器の誤り等)が発生しないよう、各タンクの作業の進捗状況が一目で分かる識別表示を実施することで作業安全に努めています。

そのため、タンクごとの識別表示を実施している

足場材や塗装工事に使用するものはすべてこの点検口から搬入する

高所作業ではフルハーネス型墜落制止用器具のフック先掛け等、基本ルール遵守を徹底し安全作業に努めている

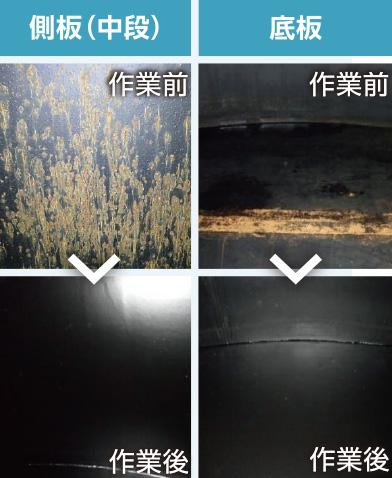

撤去後は下段・底面の塗膜除去と塗装を実施する

サビがなくなり黒く輝く様は圧巻

溶接型タンクは、塗装仕様・腐食を考慮した板厚仕様により耐用年数20年として設計されたものですが、耐用年数を待たず定期的な外面点検、内面点検を行うことで、異常の早期発見に努めるとともに、適切に補修を行い長期的な健全性を維持しています。