2019年11月7日

伊藤 文雄さん

伊藤 文雄さん- 大成建設株式会社

東北支店 東電福一関連工事作業所

専任部長

中村 弘さん

中村 弘さん- 株式会社東洋ユニオン

代表取締役

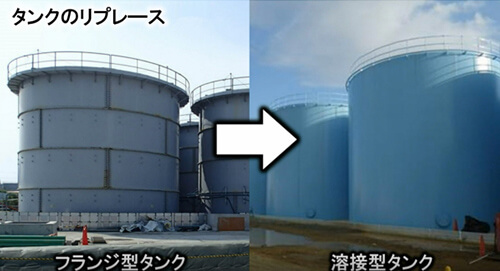

福島第一原子力発電所では、多核種除去設備などで浄化処理を行った水(処理水)を貯めるタンクを、ボルトでつなぎ合わせて製造するフランジ型タンクから継ぎ目のない溶接型タンクに置き換える作業を進めています。この作業に伴い、役割を終えたフランジ型タンクを解体する必要があり、2015年6月から順次解体作業を行っています。解体前にタンク内面に付着した放射性物質を含むダストの飛散抑制が必要になります。従来は付着したダストを塗装により固着させる工法を採用していましたが、新たにレーザー技術を使って放射性物質を除去する取り組みが考案され、2019年8月29日から本格運用が始まりました。今回は、レーザー技術と装置の開発、実際の運用に携わる2つの会社の方にお話をうかがいました。

解体作業時の被ばくを抑えるため

レーザー技術を活用する

最初に、お仕事の内容を教えてください。

中村さん:

解体するフランジ型タンク内部の放射性物質を取り除くために使う装置の開発と運用を一手に担っています。タンク内側に塗料を塗って放射性物質の飛散を抑える技術の開発にも関わっていました。今回のレーザー技術の開発でも、多核種除去設備などで浄化処理を行った水(処理水)を貯めていたタンク内が作業現場となるので、作業員の被ばくを減らす工夫を盛り込みながら取り組みました。

伊藤さん:

レーザーの技術を様々な現場で使用できるように開発を行い、安全を確保しながら、作業を確実に実施するのが仕事です。今回のレーザー技術の開発は、私の会社と東洋ユニオン、そして東京電力とともに議論しながら進め、実際の現場に適用していきました。

そもそも、なぜフランジ型タンクを解体することになったのですか。

伊藤さん:

当初は処理水を短期間で製造できるフランジ型タンクに貯めていました。しかしフランジ型タンクは継ぎ目があるため、中に貯めた処理水が漏れてしまう可能性もあります。そこで継ぎ目のない溶接型タンクに貯めるようになったのですが、これによって使わなくなるフランジ型タンクの解体作業を行っています。

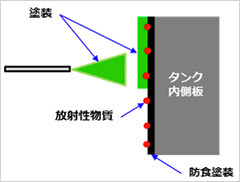

その解体作業中、タンク内部に残った放射性物質で作業員が被ばくします。これまでは内部に塗料を塗って放射性物質を抑えていたのですが、レーザーで放射性物質そのものを除去してしまえば、作業員が被ばくする放射線量をさらに減らせるのではないかというアイデアが生まれ、2017年末から放射性物質を効果的に除去できるレーザー技術の開発に取り組み始めました。

トライ・アンド・エラーを続けて

最適な照射方法を見つけ出す

新しいレーザー技術の開発で難しかったことは何ですか。

伊藤さん:

実は、レーザーを使って物質を除去する技術自体は以前からあり、例えば鉄を切断する作業などで使われていました。ただ、2017年以前の技術ではレーザーの出力が小さく、レーザーを照射できる距離もせいぜい50~100mm程度でした。新たに登場した技術でも最大で300mmが精一杯でした。一方、タンク内の放射性物質の除去では、レーザー装置をタンク内にある障害物を避けて設置でき、かつ装置自体に当たる放射線も低減するため、1000mmほど離れたところからレーザーを照射できる機種を選定しました。

そして、2018年1月から試験をスタートしました。まずはタンクと同じ材料を使って内部を再現し、放射性物質がない状況で試験を実施しました。その結果、タンク内面の膜をレーザーで除去するために適切な出力と照射スピード、回数など様々な要素を組み合わせて試し、これが最適だと思われる照射方法を見つけたのですが、実際に放射性物質を除去する本番の試験を実施してみると、放射線量がなかなか減りませんでした。

タンクの内部とひと口にいっても一つひとつ違いがありますし、鋼材の錆や腐食もあります。そこで、改めて様々な要素を組み合わせ、数多くのパターンを何度も何度も試しながら最適な照射方法を見つけていきました。私の会社の4、5人と東洋ユニオンの4、5人、さらに東京電力の7人も加えて総勢15人ほどでチームを組み、試験を進めていったのですが、この作業が最も苦労したところですね。

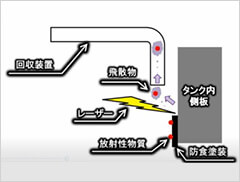

レーザー除染工法の原理

レーザー除染工法の原理

従来工法(塗装)

従来工法(塗装)

中村さん:

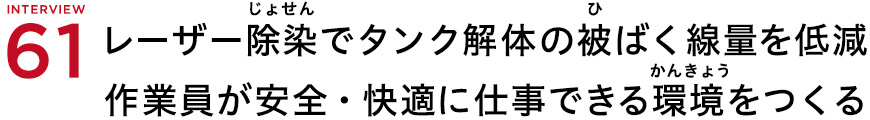

また、レーザーで除去した放射性物質が飛び散るのを防いで回収し、外部に漏らさないようにするため、装置を回転させてタンク内部の気流を的確に流し、集塵機に集める必要がありました。そこでタンク内の気流の動きをデータで見えるようにする試験を何度も繰り返し、装置の回転方法にも工夫を重ねていきました。これも難しかったところです。

作業員の被ばく線量を3割削減

次につながる第一歩となった

試験の結果、どのような効果が出ましたか。

伊藤さん:

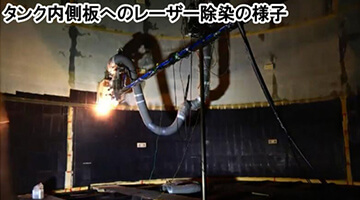

タンクには側面と底面がありますが、底面を除去するには機械を90度回転させなければならず、そのために装置を改造すると装置が重くなってしまうので、まずは面積が広い側面の放射性物質を除去しています。タンク内面の表面線量率は、塗装による封じ込めと比べて平均で7割削減できるという見込みが立ちました。作業全体としては、作業員の被ばく線量をレーザー除染適用前と比較して約3割低減できると見込んでいます。

2019年8月29日からいよいよ本格運用が開始されましたが、ここまでを振り返っていまどのようなお気持ちですか。

中村さん:

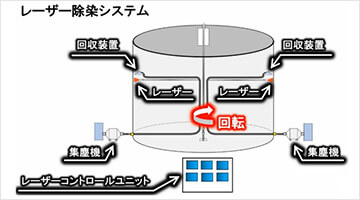

試験を始めた頃と比べると、レーザーの技術が向上し、放射性物質を効率的に除去できるようになりました。作業員の負担軽減に貢献できたと考えています。また、試験のときは作業員がタンクの上に乗って装置のスイッチを手動でオン・オフしていましたが、現在は完全に無人で除去を行っています。放射線量を減らせただけでなく、作業員がタンクに上り下りする必要もなくなったので、作業員の安全確保につながり、この点でもお役に立てたと思っています。

装置はシンプルな機構なので、故障する可能性は低いのですが、それでも使い続けると不具合が出てくることは考えられます。それを防ぐために、毎日の点検とメンテナンスにも気を使っています。

レーザーコントロールユニット

レーザーコントロールユニット

(遠隔操作)

監視システム

監視システム

伊藤さん:

レーザーをこれほど大々的な除染で活用したのは国内で初めての例になります。従来の塗装による作業をレーザーに置き換えることができたということで、学会にも報告しました。現在はタンク内部の除染のみで使っていますが、同じように鋼材や鉄板を使った場所の除染にも利用できるのではないかと考えています。

この技術をきっかけに廃炉がさらに進むという意味で、次につながる第一歩になったという気持ちですね。

中村さん:

今後も大成建設や東京電力と力を合わせ、これまでの技術とノウハウをさらに発展させながら、廃炉の工程に役立つ取り組みを続けていきたいと考えています。

ところで、休日はどんなことをしていますか。

伊藤さん:

家族は仙台に住んでいるのですが、車を使えば1時間程度で帰れるので、単身赴任しています。週末は仙台に帰り、家族と過ごしているほか、友達とゴルフを楽しんだりしています。1Fに来る前は家族と離れていたことが多かったので、週末だけとはいえこれほど頻繁に家族と会っているのは、20年ぶりくらいですね。

中村さん:

私も単身赴任できているのですが、自宅は名古屋にあるので、週末に帰るということはほとんどありません。ゴルフ、バイク、釣りなど趣味を楽しんでいます。

伊藤 文雄さん

大成建設に入社して37年、これまでずっと設計や技術開発に携わってきた。60歳の節目を迎え、2018年2月に1Fへ赴任。仕事のある日は富岡町に単身で暮らし、休日は仙台に住む家族と会うのが何よりの楽しみだという。

中村 弘さん

株式会社東洋ユニオン代表取締役。2011年夏から1Fでの業務に関わり、レーザー以前もドライアイスを使った除染装置の開発・製造・運用などに携わってきた。週末には趣味を楽しむが、その週の仕事で生じた課題を家で検討していることも多い。

一つひとつの仕事に誇りを持って携わっています。これからも廃炉に向けて、協力会社のみなさんと力を合わせ、作業員が安全・快適に作業できる環境をつくりあげるために貢献していきたいです。

- プロフィール

- 伊藤 文雄さん

大成建設に入社して37年、これまでずっと設計や技術開発に携わってきた。60歳の節目を迎え、2018年2月に1Fへ赴任。仕事のある日は富岡町に単身で暮らし、休日は仙台に住む家族と会うのが何よりの楽しみだという。

- 中村 弘さん

株式会社東洋ユニオン代表取締役。2011年夏から1Fでの業務に関わり、レーザー以前もドライアイスを使った除染装置の開発・製造・運用などに携わってきた。週末には趣味を楽しむが、その週の仕事で生じた課題を家で検討していることも多い。

- お勤め先

-

大成建設株式会社

1873年創業。「人がいきいきとする環境を創造する」というグループ理念のもと、国内外で建築・土木の設計や施工、環境、原子力などの幅広い分野で事業を展開している。

株式会社東洋ユニオン

1987年創業。愛知県に本社がある。産業機械の異物除去を強みとするソリューションメーカー。